На качество молочного сырья влияет множество факторов. Один из основных – корма, которыми питаются коровы. При употреблении животными определенных растительных культур молоко и сливки приобретают посторонние запахи. Для улучшения аромата продуктов используют специальную технологию.

Зачем производят дезодорацию

Дезодорация масла – это процесс, при котором в сырье уничтожают посторонние летучие вещества. Технология состоит в том, что горячее сырье обрабатывают паром в условиях разрежения, тем самым жидкость дистиллируется, то есть разделяется на разные компоненты.

Это происходит из-за того, что данные составляющие имеют разную температуру кипения. Часть влаги уходит вместе с посторонними летучими элементами, пар же конденсируется обратно в молоко, воздух отводится с помощью вакуумного насоса.

Стоит отметить, что не все запахи нужно удалять таким способом. При слабовыраженных привкусах достаточно проветрить продукт путем его стекания в открытом пространстве или пропустить через него поток воздуха. Например, таким образом можно убрать вкусовой оттенок от силоса – сочного корма животных.

Как правило, дезодорацию объединяют с процессом пастеризации молока, так как оба метода основаны на тепловой обработке. Поэтапно данная технология выглядит так:

- Доводим сливки до температуры 80°C в пастеризаторе.

- Отправляем нагретую жидкость в вакуум-дезодорацонную камеру, или как ее еще называют – дезодоратор, к которой создаем разрежение от 0,04 до 0,06 МПа. Чтобы сырье закипело в таких условиях, достаточно прогреть его до 65-70°C.

- Данную обработку проводим в течение 4-5 секунд.

- Снова нагреваем сырье до 92-95°C. Это делается для того, чтобы устранить пустой вкус продукта, который наблюдается после дезодорации.

Для повышения степени кипения сливок лучше изменить температуру подачи входящего сырья Если довести уровень разрежения до 0,02 МПа, то это негативно скажется на качестве масла – разрушается плазма и полностью пропадает аромат.

Термовакуумная обработка может помочь не во всех случаях. Дезодоратор масла не применяют, если в составе присутствуют высокомолекулярные соединения, которым свойственно закипать при температуре более 100°C. Сюда относятся резкие запахи некоторых растений (чеснока, лука), веществ химического и нефтедобывающего производства.

В остальных случаях данную процедуру проводят только при необходимости, так как консистенция обработанного масла получается тверже и легче склоняется к окислению. Через установку можно пропускать как молоко и сливки для насущного применения, так и молочные консервы. Сливки лучше поддаются устранению летучих смесей, так как быстрее вскипают.

Эффективность очистки от посторонних запахов

Качество дезодорации зависит от взаимосвязанных факторов: изменение одного параметра влечет за собой перемену другого. К ним относятся:

- температурный режим;

- давление в аппарате и его конструкция;

- свойства пара, который запускают в аппарат, и его способность смешиваться с жиром;

- длительность процесса обработки.

Для получения качественного результата необходимо найти баланс этих параметров. Чаще всего это можно сделать только на практике производства, так как начальное сырье обладает разным составом и привкусом.

Рассмотрим подробнее:

- Температура и давление. Если подать в аппарат слишком горячие сливки (90-93°C) и создать некорректный уровень давления, то весь процесс будет неэффективен. При разрежении ниже 0,02 МПа не достигнуть нужного температурного перепада, и летучие связи не удалятся. Если разрежение будет более 0,05 МПа, то температура, наоборот, сильно возрастет, и хотя ненужные посторонние элементы уйдут, вместе с ними удаляются и полезные элементы: сульфиды и лактоны, которые придают маслу особый сладковатый аромат. Также в этом случае возможно проявление вкуса нелетучих соединений, которые устойчивы к термообработке. При стандартном уровне разрежения сохраняется привкус пастеризации, который их перекрывает.

- Надежность дезодоратора молока. Качество аппарата и безопасность должны соответствовать принятым стандартам. Также огромное значение имеет герметичность конструкции – если этот пункт не выполнен, то жировые соединения будут соприкасаться с кислородом, что приведет к возвращению неприятных запахов.

- Длительность. Если сырье обрабатывается дольше положенного, то в дальнейшем срок хранения полученного продукта будет значительно меньше.

На сегодняшний день процентное соотношение ароматических элементов масла до конца не исследовано. Известно, что их количество минимально и часто составляет менее одного процента. Степень растворимости зависит от состава вещества.

После тщательно выполненной дезодорации посторонние привкусы, как правило, не появляются. Если даже одному из пунктов не уделить внимание, то вероятность реверсии (возвращение ароматов) повышается. Это связывают с возможностью разрушения антиоксидантов природного происхождения. Так, токоферолы при термообработке теряют около 15-35% начальной массы, а стерины – 7-10%, то же самое происходит и с витаминами.

Изменение состава молочных продуктов

Вследствие перепада температур при обработке изменяется химических состав молочных продуктов (молока, масла, сливок). Так как нет точных данных о веществах, которые входят в состав и ухудшают их качество, режимы термообработки подбираются на практике экспериментальным путем.

Проводится сравнение вкусового качества продуктов, полученных при разных способах дезодорации молока. Изучим детальнее, как изменяется состав соединений в процентах:

- Жир. При испарении влаги жирность повышается на 1,7-4,9%. Шарики жира увеличиваются в размере из-за теплообмена. Появляются более крупные в диаметре соединения, а маленькие, наоборот, исчезают. В конкретных цифрах это выглядит так: определенный уровень разрежения соответствует заданному диаметру: 0,02 МПа – 2,87 мкм, 0,04 МПа – 3,22 мкм, 0,06 МПа – 3,42 мкм. Также изменяется качественная характеристика жира – он становится дестабилизированным и сильнее кристаллизуется.

- Белки и соли. При высокой температуре происходит коагуляция (объединение) вторичной и третичной части белка. Отделяются гликомакропептиды, кальций и фосфор. Из-за такого качественного изменения снижается термоустойчивость казеина, повышается содержания коллоидного фосфата. Наиболее выраженных изменений претерпевают сывороточные белки. Их структура значительно перестраивается, ослабевает взаимодействие среди боковых частей остатков аминокислот. Также часть из них выпадает в осадок.

- Витамины. Особый ущерб при нагревании получают витамины группы В и источник аскорбиновой кислоты – С. Это объясняется тем, что в их структуре присутствуют реактивные двойные связи, которые окисляются при соприкосновении с кислородом во время проведения пастеризации. Еще одним фактором, уменьшающим количество витаминов в составе, является образование перекисных соединений, которые имеют разрушающие свойства. Витамины А и Е имеют другую структуру, и поэтому термообработка им практически не страшна.

- Газовая фаза. Если 100 мг парообразных сливок довести до 90°C, то 20,8 мг из них будет составлять кислород, а 1,38 мг – углекислый газ. При нагревании эти вещества удаляются из молочных продуктов. В связи с этим уменьшается количество углекислого газа, и плотность консистенции снижается на 0,5-1 ОТ. Кислорода в пастеризованном сырье, напротив, становится больше. Растворимость данного газа не сильно зависит от теплового режима обработки.

- Ароматические и вкусовые вещества. В таких элементах жировых соединений, как белковая оболочка и плазма, находятся аминокислоты с содержанием серы. Когда их подвергают пастеризации, освобождаются сульфгидрильные связи типа SH, которые обладают реакционными способностями. Именно от их количества зависит приятный аромат и вкус, который лучше всего чувствуется в вологодском масле.

- Аминокислоты. От них зависят вкусовые качества многих пищевых продуктов, и молочная продукция не исключение. Аминокислотам подогрев идет на пользу: при 85°C-90°C их становится больше из-за распада белковых частиц, а при нагревании до 115°C они вступают в процесс образования меланоидина, альдегидов и различных пахнущих веществ.

- Карбонильные соединения. При доведении до высокой температуры в сырье появляются промежуточные продукты реакции, среди них альдегиды и кетоны. Этот процесс ведет к меланоидинообразованию, но конечная стадия не наступает, так как продолжительность тепловой обработки минимальна. Если же греть молоко дольше, то появится характерный вкус, который в народе привыкли называть «топленым». Для классического масла такой аромат не приветствуется и даже снижает его ценность, поэтому данный режим переработки стоит применять только при крайней необходимости.

В эту группу веществ также относят лактоны – сложные эфирные вещества, которые образуются при высоких градусах пастеризации. Они тоже играют важную роль в формировании вкуса продукта (дают сливочное послевкусие).

Если в сливках повышена кислотность, то молочные белки начинают слипаться между собой. Для регулирования коагуляции нужно тщательно следить за температурой пастеризации (не превышать и не понижать).

Баланс плазмы масла также изменяется. Гидрофосфат кальция превращается в фосфат кальция, который имеет низкую растворимость. Также у него есть свойство объединяться в плотную структуру и при взаимодействии с сывороточными белками образовывать «молочный камень» на теплых поверхностях пастеризатора.

Режимы дезодорации выбирают на основе анализа нескольких проб термообработки с разными параметрами.

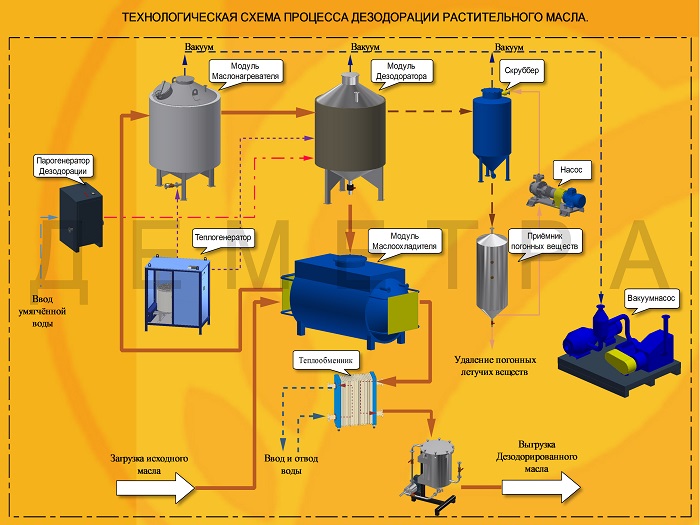

Оборудование для удаления запахов

Устранение посторонних летучих соединений проводят с помощью специализированных устройств – дезодораторов для сливок и молока. Оборудование имеет вид вертикальных камер, в которых создается необходимый тепловой режим и давление. В нем последовательно выполняются такие функции: дегазация при условии вакуума и санитарная очистка аппарата, которые соответствуют стандартам и требованиям санэпидемстанции.

Для успешной работы оборудования должны исправно работать все составляющие:

- вакуумный насос, создающий нужное разрежение;

- датчик давления, за которым следит оператор;

- емкость вакуум-дезодорационной камеры, которая должна быть очищена и герметично закрыта;

- регулирующий клапан, отвечающий за измерение массы жидкостей и газов, которые находятся внутри аппарата;

- конденсатор, регулирующий агрегатное состояние молока;

- патрубок, позволяющий отвести лишние газы;

- комплект труб, соединяющий установку с производственной линией.

В зависимости от типа конструкции различают два вида аппаратов: вакуумный роторно-распылительный.

Первый осуществляет свою деятельность с помощью форсунки в условиях свободного пространства. Недостаток вакуумного устройства в том, что у него низкая удельная производительность. Роторно-распылительный (РРД) тип в данном случае выигрывает: он обладает быстротой в проведении теплообменных процессов.

Главный принцип работы РДД в том, что молоко, которое в него помещают, циркулирует множество раз, при этом происходит диспергирование (измельчение) жидкости путем разбивания отдельных капель об пленку ее общей массы. Длительность данного процесса регулируется с помощью выбора необходимого количества циклов.

Дезодорация масла — технология, требующая пристального внимания, может проводиться с помощью сепаратора, если на производстве нет другой специальной техники. Практически все количественные и качественные значения метода необходимо устанавливать экспериментально.